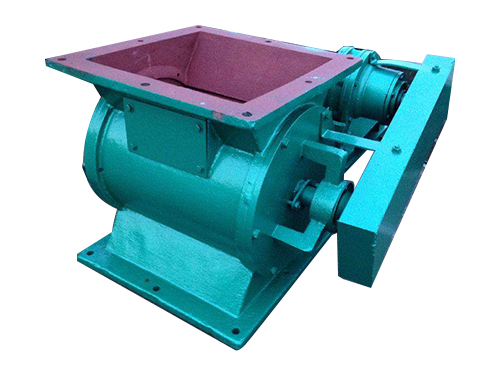

防爆型星型卸料器是怎樣實現防爆的?

發布者:益商貝貝超管理員

發布日期:2025-07-22型星型卸料器(又稱星型卸料閥、關風器)的功能,核心是通過阻斷爆炸產生的三個關鍵條件(可燃物、助燃物、點火源) ,或在爆炸發生時限制其傳播范圍,終滿足特定標準(如 GB 3836、ATEX、IECEx 等)。其設計貫穿于材質選擇、結構優化、部件防護、電氣四大維度,具體實現方式如下:

一、核心邏輯:阻斷 “爆炸三要素” 與限制爆炸傳播

爆炸的發生需滿足 “可燃物(如粉塵、易燃易爆氣體)+ 助燃物(空氣 / O?)+ 點火源(高溫、電火花、機械摩擦火花)” 三要素。型星型卸料器的設計圍繞兩點展開:

預炸發生:或隔離點火源,避免可燃物與助燃物形成可爆環境;

控制爆炸后果:若局部發生爆炸,通過結構設計阻止火焰 / 壓力向外傳播,避免引發系統或環境的二次爆炸。

二、四大維度的具體設計方案

1. 材質:機械摩擦 / 撞擊產生點火源

星型卸料器的核心部件(葉輪、殼體、端蓋)直接接觸物料(可能含粉塵、易燃易爆介質),且運行中存在機械摩擦,因此材質選擇需避免 “摩擦生火花”:

殼體 / 葉輪材質:優先選用無火花材質或低摩擦系數材質,常見選項包括:

不銹鋼(如 304、316L):適用于中等需求,蝕且摩擦火花風險低;

鑄鋁(如 ZL102):輕量化,且鋁與鋼材摩擦時不易產生高溫火花(避免 “鋁熱反應” 風險);

銅合金(如黃銅、青銅):摩擦系數,且金屬撞擊時幾乎不產生點火級火花,適用于高等級場景(如煤礦、乙炔等強易燃易爆環境)。

避免 “異種金屬硬摩擦”:禁止殼體與葉輪使用易產生火花的異種金屬組合(如鋼與鋼直接接觸),部分設計會在葉輪邊緣嵌入尼龍 / 聚四氟乙烯(PTFE)刮板,既減少金屬摩擦,又增強密封性。

2. 結構:限制爆炸傳播與降低可爆環境濃度

結構設計的核心是 “密封隔離” 和 “壓力泄放”,防止爆炸從卸料器內部擴散至外部管道 / 設備,同時減少可燃物積聚:

迷宮式密封 / 填料密封:

卸料器的 “葉輪軸與端蓋” 結合處(動密封點)是薄弱環節 —— 若密封失效,外部空氣會進入卸料器內部(助燃),或內部易燃易爆粉塵 / 氣體泄漏至外部(遇點火源爆炸)。

設計會采用多級迷宮密封 + 柔性填料密封(如石墨填料、耐油石棉填料),雙重阻斷介質泄漏,同時避免軸與密封件的硬摩擦產生高溫。

端蓋 / 法蘭:止回與抗爆

部分高風險場景(如粉塵爆炸環境)的卸料器,會在進出料口法蘭處設計止回結構:若內部發生爆炸,壓力會推動止回閥關閉,阻止火焰 / 高溫氣體進入上游管道(如除塵器、料倉),避免連鎖爆炸。

間隙設計(“隔爆接合面”):

對于需滿足 “隔爆型(Ex d)” 標準的卸料器,殼體、端蓋等部件的拼接處需設計為隔爆接合面:即接合面的間隙(≤0.1mm)、長度(≥10mm)、表面粗糙度(Ra≤6.3μm)需嚴格符合標準。即使內部發生爆炸,火焰通過的間隙時會被冷卻(溫度降至可燃物燃點以下),無法引燃外部環境的易燃易爆介質。

3. 傳動與驅動部件:電氣 / 機械點火源

卸料器的驅動系統(電機、減速器)和傳動部件(軸承、聯軸器)是點火源的主要來源,需針對性防護:

電機與電氣元件:

驅動電機選用符合場景等級的型號(如 Ex d IIB T4、Ex tD A21 IP65),具體要求包括:

電機外殼為隔爆結構,內部繞組短路 / 過載時不會產生電火花;

接線盒采用密封設計,電纜引入處使用格蘭頭(避免粉塵 / 氣體進入);

若需配套控制元件(如變頻器、行程開關),也需為型,且安裝在配電箱內。

軸承與潤滑:避免高溫摩擦

葉輪軸的軸承是機械摩擦高溫的核心點,設計要求包括:

選用軸承(如 SKF 6205-2RS1,適用溫度 - 30~120℃),并填充潤滑脂(如鋰基潤滑脂,避免潤滑脂高溫燃燒);

軸承座采用散熱結構(如帶散熱片),或設計 “惰性氣體冷卻通道”(高風險場景),防止軸承因高速運轉過熱(溫度≤80℃,低于多數可燃物燃點)。

聯軸器:避免金屬撞擊火花

電機與減速器、減速器與葉輪軸的連接,需使用非金屬聯軸器(如聚氨酯聯軸器、尼龍聯軸器),替代傳統的金屬剛性聯軸器:即使出現輕微錯位或過載,非金屬材料撞擊時不會產生火花,同時具備緩沖作用,減少機械沖擊。

4. 靜電防護:靜電點火源

對于處理高絕緣性物料(如塑料顆粒、煤粉、面粉)的卸料器,物料與葉輪 / 殼體摩擦會產生靜電,靜電積累到電壓(≥300V)會產生火花,引燃易燃易爆介質。因此需增加靜電導出設計:

殼體 / 葉輪接地:在卸料器殼體底部焊接靜電接地螺栓,并通過接地線(截面積≥4mm2 銅芯線)連接至工廠接地網(接地電阻≤4Ω),將靜電實時導出;

材質:部分場景會在葉輪表面噴涂涂層(如導電環氧樹脂),或選用本身具備導電性能的金屬材質(如導電不銹鋼),降低靜電積累速度。

上一篇:如何判斷焦油捕捉器是否需要清洗?

下一篇:沒有了